Ремонт цинковых покрытий

Рис. CTS

Покрытие металлических элементов тонким слоем других металлов обычно имеет целью защитить их от коррозии. Современные стальные кузова имеют такие покрытия, оцинкованные.

Все части кузова новых автомобилей изолированы герметичными многослойными лакокрасочными покрытиями от внешних факторов, которые могут вызвать коррозию. Однако этот тип защиты теряет свою эффективность после механического повреждения или эрозии защитного покрытия. Если он прилипает непосредственно к стали, так называемый центр коррозии и через короткое время наступает перфорация листа.

Поэтому, начиная с 90-х годов прошлого столетия, в конструкциях транспортных средств использовался дополнительный внутренний антикоррозийный барьер в виде преимущественно двухстороннего цинкования стальных листов. Цинковые покрытия имеют одинаковую долговечность и эффективность в данной модели автомобиля, хотя отличаются по толщине и способам нанесения.

Свойства цинковых покрытий

Оцинкованные части корпуса создаются либо в виде экструдатов, изготовленных из листов, поставляемых в качестве сырья, но уже покрытых цинком или цинковым покрытием, наносятся на них после их окончательного формования в результате пластического формования и сварки. В обоих случаях применяются различные методы цинкования в зависимости от принятых технологических решений, но их эффекты очень похожи.

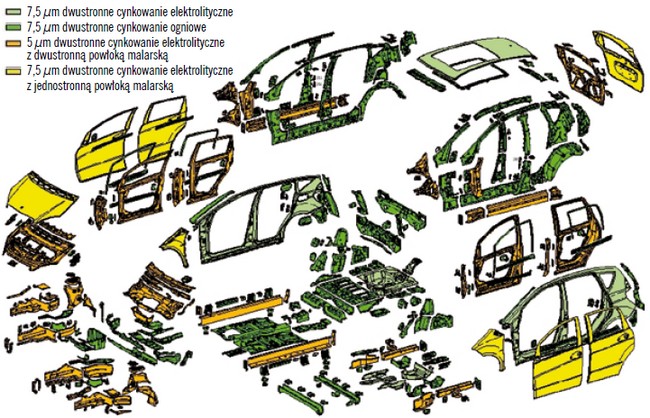

Элементы оцинкованные в современном кузове автомобиля

Таким образом, сильное сочетание цинкового покрытия со стальной подложкой является эффектом взаимной диффузии обоих металлов. Следовательно, структура покрытия не является однородной. Почти чистый цинк встречается только в его наружном слое. В последующих более глубоких слоях, называемых сплавами, он уже содержит растущую примесь железа, доля которого в зоне толщиной 1 мкм на самой подложке составляет около 25%.

Толщина всего цинкового слоя, наносимого на заводе, составляет от 5 до 10 мкм, что вытекает из технических требований к защищаемым таким образом элементам. В целом можно предположить, что цинковое покрытие толщиной 1 микрон обеспечивает эффективную защиту от коррозии для стали в течение одного года в средних климатических и дорожных условиях. Таким образом, 10-микронный слой должен предотвращать коррозионную перфорацию листов в течение не менее 10 лет.

Это только ориентировочные показатели, потому что в действительности химическая агрессивность окружающей среды, в которой используется транспортное средство, очень разнообразна, от самой большой в столичном и промышленном районах (10-микронный слой составляет всего 1,5-2 года), в непосредственной близости прибрежный и влажный тропический климат, до минимума в сухих районах при умеренной температуре воздуха.

Цинк подвергается поверхностной коррозии, но продукты этих химических реакций образуют на его поверхности непроницаемый слой, значительно замедляя дальнейшую коррозию. Однако действие цинкового покрытия не ограничивается герметичной изоляцией защищаемой подложки. Так называемый металлический стандартный потенциал, который является более электроотрицательным для цинка, чем для железа. Следовательно, разрыв цинкового покрытия на небольшой поверхности не вызывает очаг коррозии стали, поскольку более активный электрохимический цинк вокруг повреждения все еще защищает его из-за явления, называемого протекторатом. Суть его заключается в том, что в микрогали, создаваемых обоими металлами во влажной среде, происходят электрохимические процессы, продукты которых герметизируют слой цинка, изолирующий субстрат от окружающей среды.

Промышленное цинкование

Стальные листы, изготовленные на металлургическом заводе в качестве универсального материала, поставляемого в рулонах, подвергаются цинкованию электролитическим или горячим способом. В первом из этих способов двустороннее или одностороннее осаждение цинка на поверхности стали происходит в результате электролита электролита, содержащего ионы цинка. Во втором аналогичный эффект двустороннего цинкования достигается путем погружения оловянной пластины в расплавленный цинк при температуре от 450 до 465 ° C. В автомобильной промышленности для производства прессованных деталей после цинкования в основном используются односторонние оцинкованные листы, поскольку двустороннее покрытие затрудняет их последующую сварку.

Вариации метода огня, позволяющего одностороннее цинкование:

- непрерывное нанесение оцинкованной стали с помощью горелки способом, напоминающим лужение;

- порошковое цинкование путем выдерживания изделия в течение нескольких часов при температуре 350-400 ° С;

- цинкование распылением, то есть покрытие поверхности мелкими каплями расплавленного цинка, образуя однородное покрытие после свертывания.

Горячее цинкование позволяет получать на покрытиях стальные и чугунные покрытия толщиной от 70 до 150 микрометров (мкм), причем их структура обычно более пористая, чем после электролитического цинкового покрытия, но это не оказывает существенного влияния на его антикоррозийные свойства.

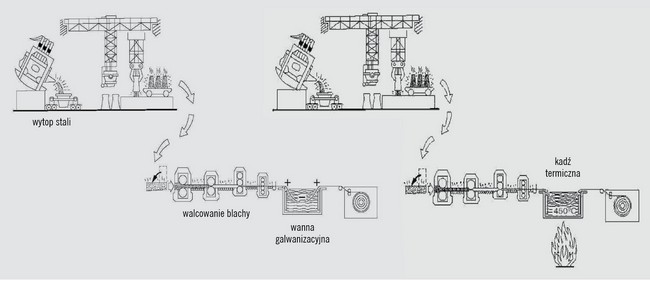

Схема металлургического производства двухсторонних оцинкованных листов электролитическим и пожарным способом

Цинковые электролитические покрытия являются результатом процессов электролиза, в которых подложка с покрытием представляет собой отрицательный электрод (катод), анод сделан из чистого цинка, а испускаемые им ионы цинка переносятся электролитом, который обычно является слабым водным раствором кислоты или (редко) основания.

Поэтому каждый катион металла в электролите в основном окружен молекулами воды. Перед контактом с катодом ионы металлов высвобождаются из этой водной среды, а затем оседают на ней, подвергаясь электрической нейтрализации за счет электронов, оттянутых из него. Затем, как атомы цинка, они перемещаются по поверхности катода в места, позволяющие им проникать в структуру оцинкованного металла. Они соединяются последовательными атомами цинка, создавая постепенно плотное покрытие толщиной 3 ÷ 12 мкм, которое тоньше, чем в случае горячего цинкования, но в случае защиты листов кузова этого вполне достаточно. Преимущество электролитических покрытий в этом сравнении заключается в их большей пластичности, что на практике означает повышенную стойкость к механическим повреждениям, включая усталость.

Общим для всех методов промышленного и ремонтного цинкования является необходимость тщательной механической очистки и химического обезжиривания поверхностей с покрытием. Часто, особенно при гальванизации, также необходимо переваривать их кислотами для увеличения адгезии между подложкой и ее защитным покрытием.

Ремонтное цинкование

Как при дорожных авариях, так и при последующем ремонте жестянщиков оригинальные заводские цинковые покрытия повреждаются. Иногда также необходимо частично заменить оцинкованные элементы, дополняя недостающие части вставками из так называемых черный стальной лист, лишенный какой-либо гальванической антикоррозионной защиты.

Во всех таких случаях необходимо восстановить первоначальное цинковое покрытие после ремонта. Эта операция необходима по практическим причинам, а также для поддержания долгосрочной гарантии устойчивости к перфорации панелей кузова, которая обычно строго указана в технической документации транспортного средства.

Ни один из ранее описанных методов горячего цинкования не подходит по техническим и экономическим причинам для использования в условиях цеха. Даже относительно простые из них, то есть отбеливание стали расплавленным в пламени горелки сплавом цинка или опрыскивание ее каплями расплавленного цинка, оказываются слишком сложными или чрезмерно дорогими. Классические технологии электролитического цинкования также не включены сюда, а только их особые разновидности, среди которых так называемые методы окраски и низковольтное покрытие в настоящее время конкурируют друг с другом.

Окраска цинком

Основой этого типа систем являются препараты, представляющие собой суспензии очень тонко измельченного чистого цинка в углеводородных смолах. Кисть, валик или распылитель, нанесенные на очищенную и обезжиренную стальную подложку, образуют воздухонепроницаемые изоляционные покрытия, обеспечивая электрохимическую защиту, описанную выше.

Распылитель и его технологическое оборудование (справа) являются дорогостоящими и требуют специального обслуживания

Таким образом, его можно использовать для покрытия стали, которая не была оцинкована до, или для замены поврежденного горячего погружения или электролитического цинкования, получая сопоставимые защитные свойства, то есть цинковые покрытия с максимальной толщиной от 80 до 180 мкм (после сушки) и содержанием цинка более 95%.

Препарат обычно наносят в два или три последовательных слоя толщиной не более 80 мкм. При нанесении распылением приемлемы однослойные покрытия, что позволяет получить их толщину 60-80 мкм и в то же время сокращает время ремонта, поскольку новый слой можно наносить на предыдущий после одного часа сушки на ощупь (примерно через 15 минут после окончания) приложение). Все покрытие, независимо от количества слоев, приобретает полную механическую прочность через 48 часов, и только после этого оно может быть покрыто любыми лаковыми материалами.

Из-за допустимости различных методов нанесения суспензии цинковой смолы поставляются в неразбавленном виде, готовые для нанесения кистью или валиком. При использовании пневматического или гидрокинетического спрея их следует правильно разбавлять специальными разбавителями, которые также используются для обезжиривания субстрата.

Подобные препараты, доступные на рынке в аэрозольных версиях, характеризуются не только большим удобством использования, но и лучшим качеством получаемых покрытий. Это связано с возможностью более точного и совершенно независимого от пользователя определения их состава и методов применения. В результате наносимые ими слои цинка высыхают намного быстрее (через несколько минут после окончания распыления), не подвергаются значительным повреждениям из-за близких к ним сварных и сварных соединений и достигают полной механической прочности через 24 часа при 25 ° C. , Подготовительные работы в их случае ограничиваются очисткой и обезжириванием субстрата и перемешиванием суспензии в контейнере путем ее энергичного встряхивания.

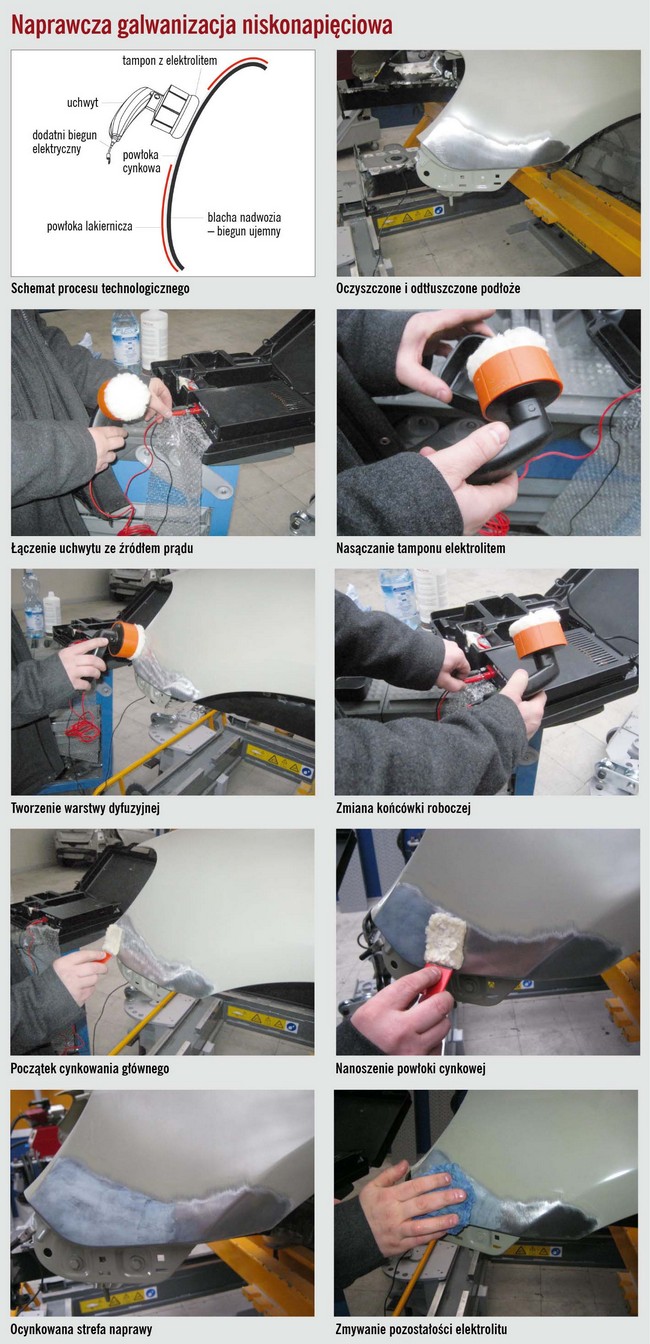

Низковольтная гальваника

Это относительно новый метод, разработанный Kamatec в качестве системы RE-Zinc и удостоенный премии Innovation Award 2008 на выставке Automechanika Frankfurt. Его можно использовать для восстановления и пополнения поврежденных оригинальных цинковых покрытий на пластинах кузова, а также для цинкования сварных швов и сварных швов. Качество антикоррозийной защиты, изготовленной таким способом, не отличается от качества, получаемого на промышленных гальванических установках.

Техническое оборудование системы RE-Zinc состоит из источника электропитания (трансформатор 230/12 В, интегрированный с выпрямителем), маркированных проводов (положительный и отрицательный с магнитным наконечником), наконечников для нанесения с тампонами и литра электролита, достаточного для нанесения ок. 1 кв. М. Электролит представляет собой суспензию микроскопических молекул цинка в электропроводящей нейтральной жидкости.

Оцинкованная зона должна быть тщательно очищена от остатков лака, коррозии и накипи, а затем гладко отполирована и обезжирена органическим растворителем. В процессе электролиза он выполняет функцию катода, поэтому он должен быть соединен с магнитным разъемом черного проводника с отрицательным полюсом источника питания. Положительный полюс соединяется красным проводом с большим наконечником для нанесения после насыщения электролитом тампона.

Когда питание включено, мокрый тампон слегка прилипает к оцинкованной поверхности. Таким образом, электрическая цепь, образованная положительным шнуром питания, присоединенным к нему наконечником для нанесения анода, положительными ионами цинка, движущимися в электролите к катоду, и черным проводником, ведущим от него к отрицательному полюсу источника питания, замыкаются. Стальные катодные процессы такие же, как и при промышленной гальванизации. На этой стадии электролиза цинк проникает диффузионно в стальную конструкцию и быстро образует очень деликатный контактный слой на его поверхности. Чтобы равномерно распределить его по всей оцинкованной поверхности, его следует протереть влажной тканью.

Затем, вместо большего наконечника, присоединяется меньший, плоский, но более жесткий тампон, и делается внешний слой цинкового покрытия. Он быстро формируется и хорошо виден благодаря своей явно матовой поверхности. После завершения этой операции отключите источник питания и тщательно промойте всю зону ремонта полностью деминерализованной водой. Повторно оцинкованный лист сразу готов к дальнейшей шлифовке, полировке или покраске.

Похожие

Ремонт битумной кровли - что стоит знать?Кровля с битумом долговечна и эстетична. Его дополнительным преимуществом является то, что ремонт кровли из битумной массы происходит быстро и легко. Проверьте, когда и как вы должны это сделать. Из этой статьи вы узнаете: Чем отличается битумная кровля Что вызывает разрушение