Литье из пластмасс на заказ в Санкт-Петербурге

Опубликовано: 15.10.2018

Литье из пластмасс

Среди всех способов переработки пластмасс доля литья под давлением составляет 32% по весу от суммарного производства полимерной продукции . Тем не менее в традиционную технологию литья пластмасс под давлением постоянно вносят усовершенствования, а также создают ее разнообразные вариации. Эти нововведения расширяют область применения, возможности, универсальность и производительность литья пластмасс под давлением и снижают производственные затраты. Точнее говоря, эти специализированные и революционные технологии литья под давлением предоставляют дополнительную свободу при конструировании, расширяют диапазон применения, позволяют выпускать изделия с уникальной геометрической формой и добиваться их беспрецедентной прочности. При этом достигаются высокая экономическая эффективность, улучшение свойств материала и качества изделий из пластика, а также другие преимущества, которые не могут быть получены при использовании традиционных технологий.

резка раскрой обработка пластика номерки.wmv

Данная статья дает общее введение в специализированные технологические процессы литья пластмасс под давлением с упором на описание технологий, их преимуществ и недостатков. Кроме того, приводятся информация о сырье и сведения о существующих и/или возможных областях применения данных технологий. Список литературы в конце главы содержит ссылки на публикации, предоставляющие подробные сведения и исследования в данной области. Обладая предоставленной информацией, читатели смогут самостоятельно оценить техническую сложность и возможность применения рассматриваемых процессов, чтобы определить наиболее эффективный способ производства. Мы также надеемся, что совместное описание разнообразных специальных технологий литье пластмасс придаст импульс появлению новых идей. Вполне возможно, новые идеи, в свою очередь, приведут к дальнейшим усовершенствованиям или даже к новым изобретениям.

Изготовление ювелирных изделий

Довольно сложно охватить все технологии литья пластика под давлением, не говоря уже о новых, находящихся в стадии разработки или проходящих производственные испытания. Более того, вследствие многообразия специальных технологий литья пластика под давлением разработка универсального метода их классификации не представляется возможной. Информация, представляет собой одну из первых попыток создания классификации различных технологий литья по их характеристикам. На рис. 7.1 продемонстрирован ряд характеристик технологических процессов специального литья термопластов под давлением.

литье из пластмасс

Кроме того, благодаря хорошо спланированным исследовательским усилиям многих научно-исследовательских учреждений и академических институтов были заложены научные основы литья из пластмасс под давлением и относящихся к нему специальных технологий, обсуждаемых в данной статье. Па основе полученных данных и с учетом теоретических основ разработано программное обеспечение для анализа процесса и автоматизированного конструирования (Computer Aided Engineering, CAB), которое в настоящее время широко применяют в промышленности. В результате производство изделий из пластмасс литьем под давлением превратились в высокоразвитую технологию. Средства программного обеспечения CAE помогают улучшить качество процесса, выделить недостаточно изученные вопросы, выявить проблемы, которые обычно упускаются из виду, а также внести свой вклад в развитие и применение многих специальных технологий литья под давлением.

Двухкомпонентное литье из пластмасс является одной из самых доступных на сегодняшний день специальных технологий литья под давлением. В отличие от других процессов многокомпонентного литья, сэндвич-литье из пластмасс позволяет получать изделия из пластика,в которых базовый материал полностью покрыт поверхностным. Механика процесса основывается на последовательном и/или одновременном впрыске двух различных материалов через один и тот же впускной литник. На рис. 7.2 приведены типичные варианты двухкомпонентного литья из пластмасс с использованием «одноканалыюго» метода и конечное распределение поверхностного и базовых материалов внутри пресс-формы. Это достигается за счет использования литьевой машины с двумя отдельно управляемыми узлами впрыска и одним общим блоком управления соплом. Два различных расплава полимерного материала, каждый из своего узла впрыска, подаются в литьевую форму один за другим. В частности, на стадии а (рис. 7.2) осуществляется впрыск небольшой дозы поверхностного материала (выделен черным цветом). Он затвердевает на холодных поверхностях формующей полости. Полимер, который находится в центре, остается расплавленным. Пока поверхностный материал продолжает поступать, он распределяется внутри, между застывшими поверхностными слоями, заполняя удаленные участки полости (рис. 7.2, Ь) благодаря фонтанному эффекту набегающего фронта потока (частицы расплава перемещаются по расходящимся траекториям из центральной зоны по поверхности стенок). Этот процесс продолжается до тех пор, пока полость почти полностью не будет заполнена поверхностным материалом, который будет находиться на поверхности и в удаленных зонах изделия из пластмассы (рис. 7.2, с).

На заключительной стадии небольшое количество поверхностного материала впрыскивается снова для удаления из впускного литника базового материала, чтобы он не попал на поверхность при следующем впрыске (рис. 7.2, d).

В тех случаях, когда было подано недостаточное количество поверхностного материала перед впрыскиванием базового, в процессе заполнения базовый материал может местами появиться на поверхности изделия из пластмасс, а также в тех частях изделия из пластмассы, которые заполняются в последнюю очередь. Такие проявления базового материала на поверхности обычно нежелательны, хотя это может зависеть от требований к конструкции изделия из пластика и его назначению.

Существуют и другие варианты последовательного двухкомпонентного литья (а именно, поверхностный-базовый-поверхностный, или А—В—А). В частности, можно начать впрыск базового материала в ходе впрыска поверхностного (А-АВ-В-А). Таким образом, в большинстве случаев сначала в формующую полость впрыскивается поверхностный материал, а затем в ту же форму поступает смесь поверхностного и базового материалов, после чего добавляется недостающее количество базового. Затем следует добавить небольшое количество поверхностного материала, завершив тем самым весь процесс. Кроме одноканалыюго метода разработаны технологии с двумя и тремя каналами (рис. 7.3), в которых используются сопла с концентрическими кольцевыми каналами, позволяющие осуществлять одновременный впрыск поверхностного и базового материалов. В последнее время используют новый способ двухкомпонентного литья с ГКС с многоточечным впуском. Такая система подает совместно поверхностный и базовый материалы в литьевую форму (рис. 7.4). При этом для каждого из них имеются отдельные каналы. Оба потока перемешиваются в сопле ГКС. В дополнение к преимуществам, предоставляемым последовательным литьем из пластика через горячие каналы, такая система дает оптимальное соотношение поверхностного и базового материалов при литье пластмасс в многогнездные пресс-формы.

литье из пластмасс

Рис. 7.4. Многоканальная ГКСдля двухкомпонентного литья с раздельными каналами для подачи поверхностного и базового материалов .

7.1.2 Преимущества

Двухкомпонентное литье предоставляет ряд преимуществ по экономичности и качеству продукции, обеспечивает гибкость при конструировании, а также экологические преимущества.

Снижение затрат на сырье и использование вторичного сырья

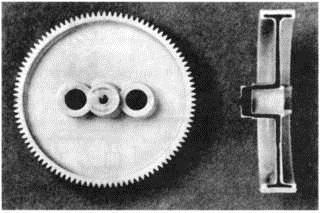

Высококачественные материалы могут быть весьма дорогими, но в ряде случаев они незаменимы. Двухкомпонентное литье из пластмасс дает возможность снизить стоимость продукции из пластмассы за счет использования более дешевых материалов везде, где пет необходимости в исключительном использовании высококачественного, например, в качестве объемного наполнителя. Таким образом, в качестве базового материала можно использовать дешевые материалы или даже вторичное полимерное сырье — в изделии из пластика, изготовленном сэндвич-литьемиз пластмассы, этот материал не будет виден, - а дорогие материалы используются только для создания тонкого декоративного поверхностного слоя. В качестве примера можно привести шестерню из пластика (рис. 7.5), где в качестве базового материала используется черный ПА 66, армированный стекловолокном, а в качестве поверхностного покрытия — белый ПА 66 с наполнителем из ПТФЭ. Поскольку переработка пластикового вторсырья в некоторых странах является законодательным требованием, двухкомпонентное литье из пластмасс предоставляет экономичную технологию, позволяющую добиться 100%-иой утилизации.

Качество поверхности при использовании вспененных базовых материалов При изготовлении толстостенных изделий из пластика двухкомпонентное литье пластмасс более предпочтительно, чем использование традиционного конструкционного пенопласта, поскольку при этом удается получить поверхность высокого качества. Изделия из пенопласта часто необходимо шлифовать, покрывать грунтовой краской или текстурировать, что приводит к повышению их стоимости литья.

Рис. 7.5. Шестерня (диаметр 101,66 мм), изготовленная методом двухкомпонентного литья

Твердая поверхность в комбинации с пенистым наполнителем сочетает преимущества конструкционных пенопластов, к которым относятся уменьшенный вес изделия из пластика, низкое давление при литье из пластмасс, отсутствие усадочных раковин, с гибкостью при конструировании и отсутствием поверхностных дефектов. Двухкомпонентное литье из пластмасс со вспененным материалом также обеспечивает отличное соотношение веса изделия из пластика к выдерживаемым нагрузкам и лучшие эксплуатационные качества, чем литье пластмасс с газом для хрупких полимерных материалов. При изготовлении тонкостенных изделий из пластмассы, предназначенных, например, для упаковки продуктов или бутылок, двухкомпонентное литье пластмасс также дает дополнительные преимущества с точки зрения физико-механических свойств и удешевления стоимости литья.

Изменение свойств и качественных характеристик изделий из пластика

Благодаря использованию различных материалов в одном изделии из пластика сэндвич-литье из пластмассы позволяет получать такие свойства конечного продукта, которые не могут быть достигнуты при использовании каждого из материалов в отдельности. Например, нанесение эластичного покрытия на твердую основу позволяет получить прочное изделие с мягкой на ощупь поверхностью. Другим примером может служить комбинация хрупкого материала с материалом, имеющим высокие прочностные ударные характеристики. В тех случаях, когда требуется применение армированных компонентов, двухкомпонентное литье пластмасс предлагает решение, которое сочетает в себе эстетичные, привлекательные неармпрованные поверхностные материалы и армированные базовые материалы. Дополнительных функциональных качеств и снижения стоимости можно добиться за счет двухкомпонентного литья проводящих полимерных материалов с ударопрочными или дешевыми категориями пластмасс. В таком случае изделие состоит из поверхностного или базового полимера с добавками проводящего материала (например, алюминиевая пудра, технический углерод или покрытые никелем графитовые волокна), что позволяет обеспечить изделию (например, корпусу компьютера) защиту от электромагнитных помех и возможность заземления (рис. 7.6).

Рис. 7.6. Вид разреза литого корпуса с внешней поверхнотого же пластика с добавлением углерода в качестве проводящего материала

Недостатки

Несмотря на псе потенциальные преимущества описываемой технологии, по ряду причин она не получила широкого признания. Прежде всего, стоимость машины для двухкомпонентного литья на 50-100% выше стоимости стандартного оборудования . Высокие начальные капиталовложения частично снижают такие преимущества данной технологии, как возможности разработки уникальных технологических процессов, повышение качества изделий из пластмасс и использование вторичного сырья. Кроме того, разработка технологического процесса, установка и настройка оборудования требуют больше времени, чем традиционное литье пластмасс под давлением.

Материалы

Двухкомпонентное литье из пластмассы позволяет использовать широкий спектр полимерных материалов. Хотя большинство из них являются термопластами, существуют некоторые многообещающие усовершенствования, благодаря которым термореактивные материалы используются совместно с термопластичными. Поскольку здесь используются два материала, важное значение имеют свойства расплавов (см. рис. 7.2) и их совместимость. В процессе выбора материала наиболее важными критериями являются разность в вязкости и адгезия между поверхностным и базовым материалами. Поскольку базовый материал должен проникать внутрь поверхностного, то желательно, чтобы вязкость поверхностного материала была ниже чем у базового. Использование материала с низкой вязкостью в качестве базового приводит к тому, что фронт потока расплава этого материала перемещается слишком быстро относительно поверхностного, что в результате плохо отражается на качестве поверхности изделия. Экспериментальные исследования двухкомпонентного литья были связаны с проверкой воздействия соотношения вязкостей поверхностного и базового материалов на их пространственное распределение внутри изделия из пластмассы.

Поскольку в готовом изделии оба материала располагаются слоями, для достижения оптимальных характеристик отливки необходимо их надежное сцепление. В табл. 7.3 приведена базовая информация для большого количества сочетаний различных материалов . Следует отметить, что она может быть использована только для ознакомления. Реальные функциональные характеристики должны определяться сферой применения готового изделия, поскольку конечный результат зависит от параметров процесса литья. Еще одним свойством материала, которое следует учесть, является усадка. Существует эмпирическое правило, которое требует, чтобы используемые совместно материалы имели одинаковую усадку при литье. Это позволит снизить напряжения в соприкасающихся слоях.

литье

Типичные варианты применения

Совместное литье пластмасс предлагает технически и экономически обоснованные решения для широкого диапазона коммерческих задач на существующем рынке в таких отраслях промышленности, как автомобилестроение, компьютерное оборудование, упаковка, электроника, товары для досуга, сельское хозяйство, а также для изготовления изделий с поверхностью, мягкой на ощупь.

Возможность получения недорогих изделий и желание, а также законодательные требования, утилизации отходов будут и дальше способствовать распространению сэндвич-литья.